「FMミキサ(MW)」を用いたセルロースの表面処理

はじめに

近年、環境負荷低減やカーボンニュートラルの観点から、木質由来素材についての研究が盛んに行われています。セルロースナノファイバー(CNF)やセルロース繊維を樹脂と複合化した繊維強化樹脂は軽量・高強度かつ石油由来成分の使用量が少ないこと等により、次世代の構造体素材の一つとして注目されています。セルロースは表面が親水性の水酸基を有していることから樹脂との相溶性が悪く、疎水化変性などの表面処理が行われることが主流です。今回、当社「FMミキサ(MW:マイクロウェーブ)」を用いてセルロース繊維の無水マレイン酸変性を行い、その経過をフーリエ変換赤外分光光度計(FT-IR)で評価しました。

「FMミキサ(MW)」を用いたセルロース繊維の無水マレイン酸変性処理

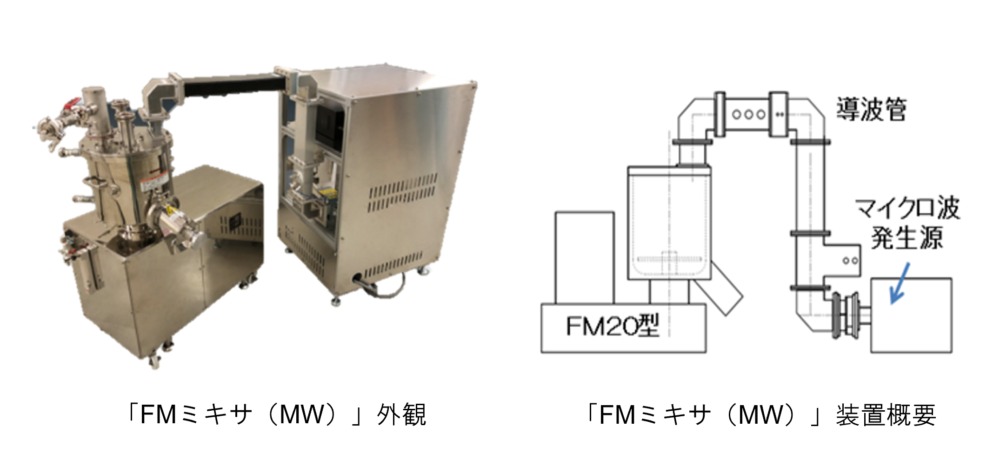

「FMミキサ(MW)」は「FMミキサ」の撹拌・混合・粉砕作用とマイクロウェーブを融合させた新しい処理システムです。従来の方法に比べると、水分子を直接加熱することでエネルギーロスが抑えられ、また大きなエネルギーを要する吸着水の乾燥や水和物の脱水も効率よく行えます。

セルロース表面の疎水化を目的に、「FMミキサ(MW)」を用いて無水マレイン酸をセルロース表面の水酸基と反応させる実験を行いました。セルロースはパルプサイズの乾燥セルロース繊維W-100GK(日本製紙製)、無水マレイン酸は純正化学製無水マレイン酸試薬を使用しました。槽内にセルロースおよび無水マレイン酸を投入後、所定の条件で計60min運転を行い、時間経過におけるセルロースと無水マレイン酸の反応をFT-IRで評価しました。比較対象として、熱媒温調機を加熱源に用いて同温・同時間処理したサンプルを用意しました。FT-IRによる評価は、サーモフィッシャー製Nicolet is5を用いたATR法で行い、未反応物の影響を除去するため、試料を精製水で洗浄・乾燥後粉末を測定しました。

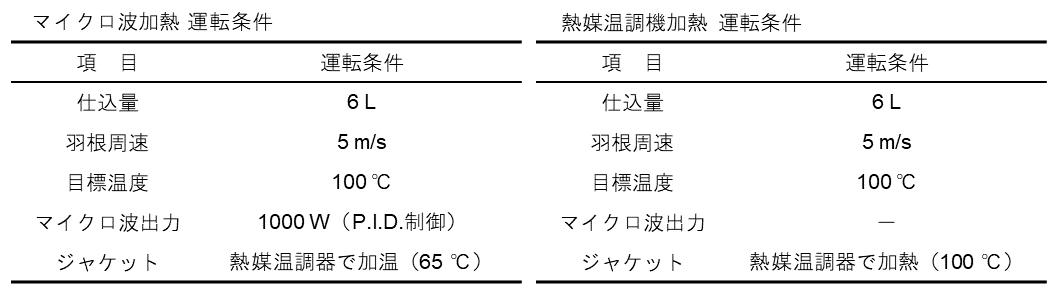

上記条件で運転した際の、マイクロ波発生器の消費電力、ミキサの消費電力、ミキサの槽壁温度の推移を示します。マイクロ波加熱の方が熱媒加熱よりも早く昇温していることが分かります。熱媒に比べマイクロ波による加熱は、槽内90℃に達するまでの時間が約5倍の速度で昇温できました。また、マイクロ波加熱と熱媒温調機の消費電力を計測し、同量の処理を行った場合、動力原単位はマイクロ波加熱が0.6kWh/kg、熱媒温調機加熱が1.89kWh/kgであり、マイクロ波による加熱の方が60%ほど消費電力が少ないことが確認できました。

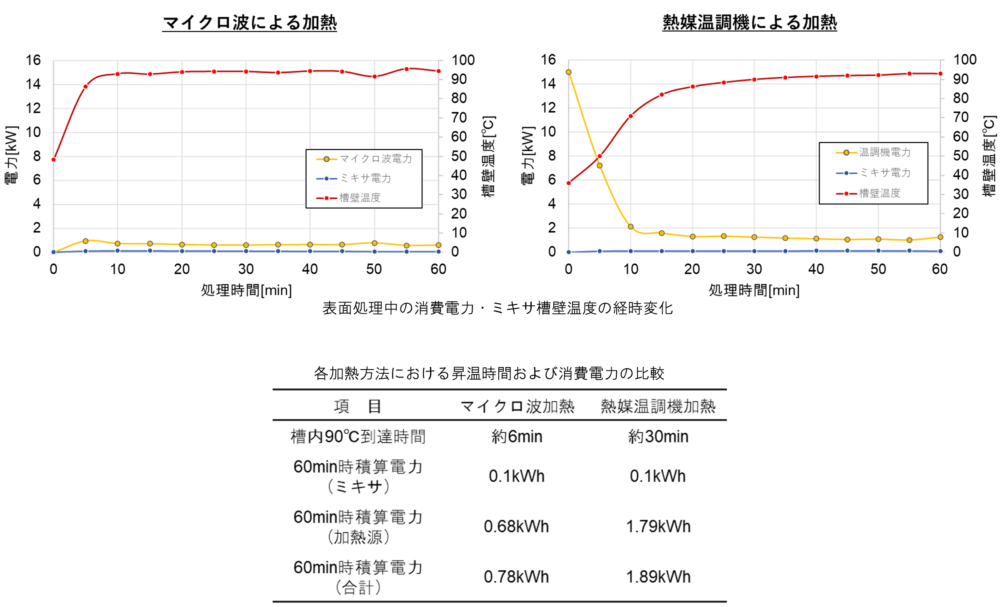

得られた試料をTF-IRで測定した結果を以下に示します。

1720cm-1付近のピークが時間経過とともに変化していることがわかります。このピークは無水マレイン酸由来のカルボニル基がセルロース表面の水酸基と反応しエステル結合した際に得られるピークと推測されることから[1]、このピークに注目し、加熱方式による差異を比較してみました。

結果、加熱方法の違いにより該当ピークの高さが異なり、マイクロ波加熱の方が熱媒加熱よりもピークが高いことがわかります。ピーク高さを比較すると、60min経過時ではマイクロ波加熱の方が熱媒加熱よりも約2.6倍高いピークを示すことを確認しました。これによりマイクロ波加熱の方が熱媒温加熱よりも反応が進行している可能性が示唆されました。

「FMミキサ(MW)」を用いた処理事例として、無水マレイン酸を用いたセルロースの表面処理をご紹介しました。他にもマイクロ波を利用した様々な処理が期待できますので、是非お気軽にお問い合わせください。

参考)

[1] S.Niwa et al., Polymer, 125, 161-171(2017)

機器導入に関してのご相談から専門的な技術セミナーまで

様々なシチュエーションに対応します。

技術情報には掲載していない情報もお伝えすることができますので、

当社機器にご興味を持たれた方は是非お問い合わせください。