はじめに

温度制限がある材料やポーラス状の材料など、材料の性状は様々であり、材料に合わせて適切な乾燥方式を選定する必要があります。今回は乾燥の基礎についてご説明します。

乾燥とは

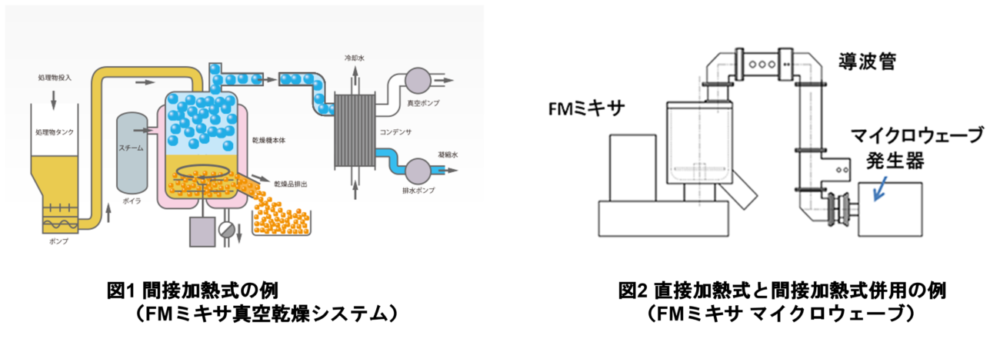

乾燥とは、材料に含まれる水分を熱により気化・蒸発させ、水分を減らしたり、無くしたりすることです。乾燥に必要な熱を与える方式は、直接加熱式と間接加熱式に分けられます。直接加熱式とは材料に熱源を直接接触させる方式です。熱風やマイクロ波などの熱源を直接材料に接触させる方法が一般的です。ロータリーキルンや流動層乾燥機などがあります。

また間接加熱式とは、容器の伝熱を利用して材料に熱を加える方法です。ジャケット構造を持つ乾燥機は、間接加熱式に該当します。伝熱面からの熱を効率良く受け取る為に、容器内では材料が攪拌されていることが多く、不純物の混入防止や乾燥温度の調整ができることも特徴です。

当社機械の「FMミキサ」は間接加熱方式に該当します。強力な攪拌が伝熱を向上させ、密閉構造から有機溶剤の乾燥や真空乾燥も可能です。

さらに直接加熱式と間接加熱式を併用し、乾燥効率をアップさせた乾燥機もあります。例えば、マイクロ波とジャケット加熱を併用した「FMミキサ マイクロウェーブ」はそれらを併用した乾燥機となります。ポーラス状の材料などの粒子内水分を効率良く乾燥させることが出来ます。

乾燥期間・乾燥機構

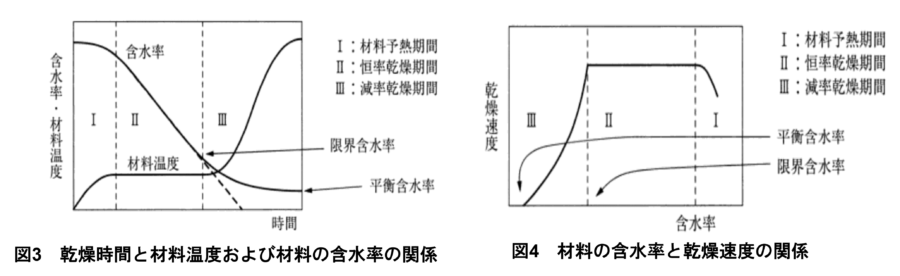

外部からの熱を受け取り材料の水分を乾燥させる場合は、材料外部に付着した水分、材料内部に保持した水分の順で蒸発が進みます。

材料を一定の条件で加熱すれば、材料は溶媒の沸点まで温度が上昇し、溶媒が蒸発し始めます。このとき、加えられた熱は蒸発させるためのエネルギ(蒸発潜熱)に使用されるため、一定の温度と蒸発速度で乾燥が進行します。この乾燥を恒率乾燥期間といいます。

乾燥が進み、固体(粒子)表面が乾燥すれば、乾燥面は粒子内部に後退します。後退により、表面までの拡散抵抗の増加や吸着などで乾燥速度が低下して温度が上昇してきます。平衡になるまで乾燥が進みますが、この温度上昇と乾燥速度の低下を伴う乾燥を減率乾燥期間と呼びます。

減率乾燥では、固体の温度上昇にもエネルギーが消費されることになります。マイクロ波は多くの無機物は透過して水分のみを加熱できるので、減率乾燥でも効率よく乾燥することができます。

出典:公益社団法人 化学工学会 SCE・Net(2011),熱とエネルギーを科学する 東京電機大学出版局、p120

乾燥能力

乾燥能力(蒸発量)は、伝熱量に比例し、蒸発潜熱を用いることで計算することが出来ます。蒸発潜熱とは、液体から気体に相変化する際に使用されるエネルギーとなります。

伝熱量に関しては、下記より計算が出来ます。

ΔTは熱媒温度と材料の沸点差、Uは総括伝熱係数(U値)、Aは伝熱面積となります。

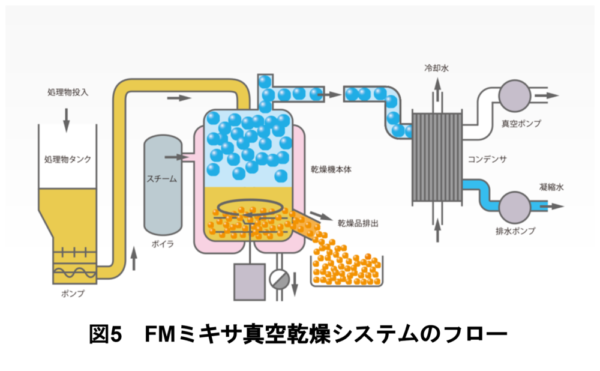

粉末でのUは材料側の伝熱係数に影響されます。FMミキサは高速での非常に強い対流により大きなUを得ることができます。また、先程ご紹介したFMミキサを利用した真空乾燥装置は、真空(減圧)下で材料の沸点を下げることでΔTが大きくなり、大きな伝熱量が得られます。これが本来の混合性能に加えて乾燥機としてもさかんに利用されている理由です。

先程ご紹介したFMミキサを利用した真空乾燥装置は、真空(減圧)下で材料の沸点を下げることでΔTの値を大きくさせ、蒸発量を大きくし、材料に適した羽根で撹拌することによって、Uを大きくできる乾燥装置となります。

真空乾燥

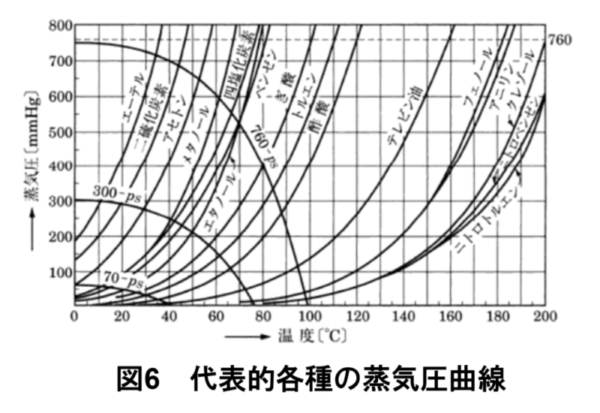

真空乾燥とは、真空(減圧)下で材料に熱を加えて乾燥させることです。真空にすることで沸点が下がります。乾燥温度が下がるととも、伝熱の向上、すなわち蒸発速度の促進に有利です。システムとしては、下図のようなフローが一般的です。加熱した容器内を真空ポンプで真空にし、気化した水分や溶剤は凝縮器(コンデンサー)で回収乾燥する方式です。

真空時の溶媒の沸点については、その溶媒の蒸気圧曲線を参考にします。例えば、当社「FMミキサ真空乾燥設備」の場合は、ゲージ圧で-0.09MPaGまで減圧することが出来ます。絶対圧に換算すると11~12kPaとなりますので、水の場合、沸点は45~50℃とすることが出来ます。材料を効率よく乾燥させたい場合や温度制限のある材料を乾燥させたい場合には、有効な乾燥方法となります。

出典:鈴木善孝(2010),化学工学の基礎 東京電機大学出版局、p131

機器導入に関してのご相談から専門的な技術セミナーまで

様々なシチュエーションに対応します。

技術情報には掲載していない情報もお伝えすることができますので、

当社機器にご興味を持たれた方は是非お問い合わせください。