受託加工 CONTRACT PROCESSING

100kgの少量生産、20tクラスの大量生産まで、目的に応じてフレキシブルに対応します。

プラント PLANT

高品質、低コスト、短納期のプラント建設で、お客様の構想を具現化。当社独自技術を中心にその周辺技術を展開します。

実機テストのご案内 INFORMATION ON ACTUAL MACHINE TEST

当社の機器で実際にテストができます。 小型機から大型機まで取り揃えており、 処理量に合わせたテストが可能です。

- 充実の実機ラインナップ

- 立ち合いテスト可能

- Webテスト可能

カタログ

ダウンロード

CATALOG DOWNLOAD

技術情報 TECHNICAL INFORMATION

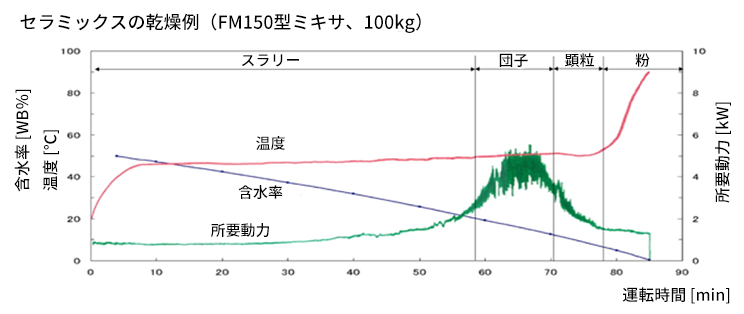

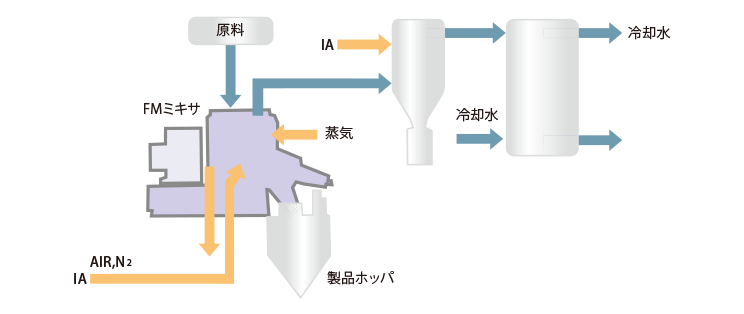

「FMミキサ」を使って省スペース、省エネルギーで乾燥処理 1Lサイズのラボ機が完成

「FMミキサ」は1962年にヘンシェル社より技術導入し、ヘンシェルミキサを販売開始。半世紀以上にわたり培った豊富な経験と粉体処理技術により、今なお進化し続けています。

「FMミキサ乾燥システム」は、「FMミキサ」の攪拌・混合・粉砕のノウハウを応用した材料攪拌型の乾燥システムです。スラリやペースト状の材料を粒状や粉末状にまで乾燥させる場合、乾燥過程で大きな性状変化を伴うことになります。流動を阻害しやすいチクソトロピー域や高トルクを必要とするモチ状態から大きな団子状態,減率乾燥に陥りやすい大粒状等です。攪拌抵抗が過大ないづれの性状でも対応できるのが堅牢な「FMミキサ」です。また、ミキサの強い対流がジャケットからの伝熱を大きくし、強いせん断が途中で生成する粒を解砕するので短い時間で乾燥することができます。

FM150型乾燥システム

主な特長 FEATURE

-

熱風式と違い排気ガスの熱ロスもほとんどありません。真空乾燥なら低温で乾燥できるので放熱も少なくできます。

-

強い対流で大きな伝熱係数が得られ、ダマを解砕しながら処理するので恒率乾燥を維持できます。

-

スラリから粉末まで様々な材料形態に対応します。乾燥途中で団子状になるような処理物でも高トルク処理が可能ですので問題ありません。

-

「FMミキサ」を使用した乾燥は、乾燥処理だけでなく混合やダマの解砕、コーティング処理なども同時に可能です。

その他の特長

- コンパクト設計

- 溶剤回収可能

- 100%に近い回収率

- 乾燥ムラ防止

- 高トルク処理

- 1Lサイズの新製品完成

素材例 MATERIAL EXAMPLE

-

電子部品

水酸化リチウム、チタン酸バリウム、ITO、正極材、窒化ホウ素、カーボン、電池材

-

食品、医薬品

わさび、たばこ、食品添加物、おから、医薬品原料

-

その他

超硬、農薬、飼料・肥料、各種汚泥、リサイクル

処理例 PROCESSING EXAMPLE

-

処理例

乾燥システム 原料性状 溶媒 処理量(kg) 熱媒体 熱媒温度(℃) 処理時間(hr) 乾燥温度(℃) 最終温度(℃) 乾燥前揮発分(WB%) 乾燥後揮発分(WB%) Torr 電池材料

(コーティング)真空乾燥 スラリ 水 150 蒸気 127 1.6 45 110 2.1 0.1 80 セラミックス 真空乾燥 スラリ 水 100 蒸気 140 1.4 48 90 50 0.2 80 超硬 真空乾燥 スラリ エタノール 300 温水 75 1.5 50 70 12 無臭 300 PET 除湿エアー ペレット 水 80 蒸気 130 0.7 - 175 0.3 0.004 760 炭酸カルシウム 真空乾燥 粉末 水 60 蒸気 143 0.7 150 150 0.3 0.05 80 澱粉 真空乾燥 脱水ケーキ 水 60 温水 60 2 40 55 52 0.5 55 食品排水汚泥 真空乾燥 脱水ケーキ 水 80 蒸気 140 1 45 70 90 8 120

処理システム PROCESSING SYSTEM

-

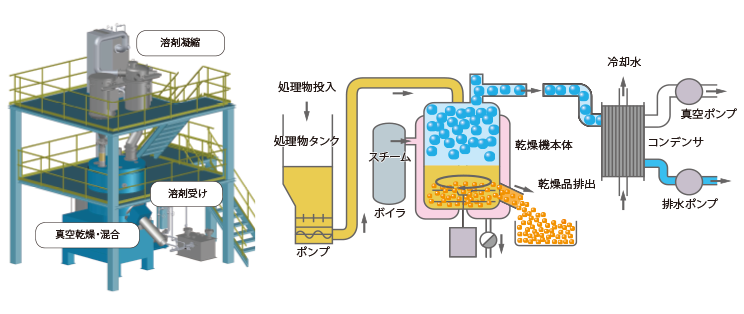

真空乾燥システム

真空ポンプとコンデンサを使用します。

真空により乾燥温度が下がりますので、食品などの熱に弱い材料の乾燥に有効です。また、ジャケットとの温度差が大きくなり、伝熱量も増加して乾燥時間が短縮されます。 -

除湿エア乾燥システム

PETやナイロンなどの微量の吸着水の除去に最適です。

材料は強力な撹拌で流動化するので、粒子近傍の揮発ガスを速やかに取り除きます。

さらに、除湿エアの使用で粒子からの揮発が促進され極低い水分にすることができます。

PETの場合は、低露点(-30~-40℃)の除湿風の吹き込みで100ppm以下に乾燥できます。 -

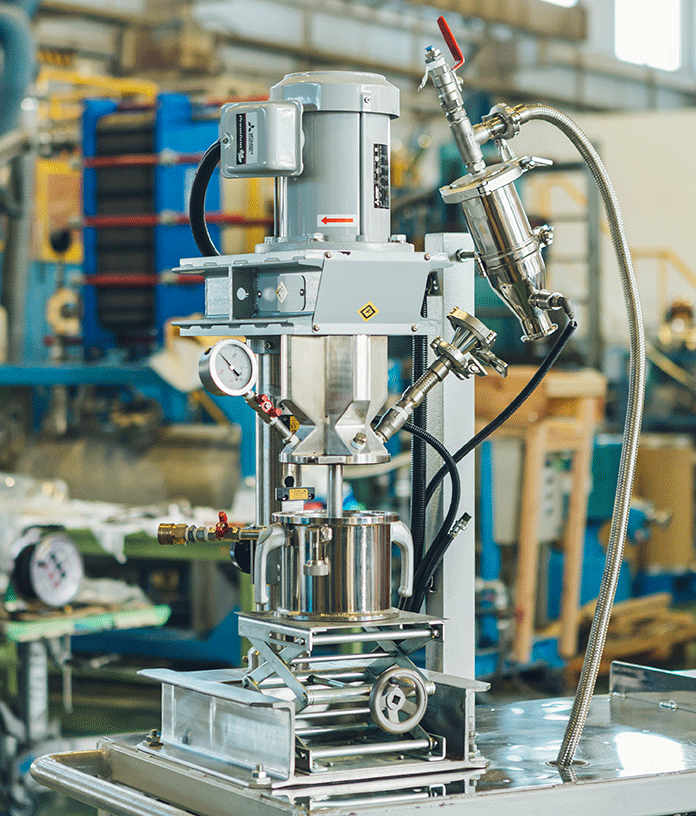

小型真空乾燥ミキサ

混合槽容量が1Lの小型真空乾燥ミキサをラインナップしました。

少量サンプルで真空乾燥の試しテストができます。

弊社栃木工場にテスト機もございますので持ち込みテストも可能です。

ラインナップ LINEUP

-

型式 処理容量

[L]モータ出力

[kW]回転速度

[min-1]質量

[kg]FM3 2 2.2 5,400 150 FM5 3 2.2 4,450 150 FM10 6 2.2 3,700 150 FM20 12 3.7 2,800 150 FM40 31 7.5 2,100 250 FM75 50 15 1,770 600 FM150 100 30 1,380 1,000 FM300 200 55 1,020 1,800 FM500 330 75 880 2,400 FM1000 660 150 700 5,500 FM1500 1,000 150 575 6,100 FM2000 1,330 150 575 7,000 FM3000 2,000 150 470 11,000 FM4000 2,660 150 470 12,000